Reduzierter Energieverbrauch, verbesserte Produktqualität und -sicherheit: Thyssenkrupp Uhde (D) und Novonesis (DK) präsentieren eine neue Technologie zur Herstellung biobasierter Schlüsselkomponenten für Lebensmittel, Körperpflege, Haushaltspflege und technische Anwendungen.

Die Veresterung spielt eine entscheidende Rolle in der oleochemischen Wertschöpfungskette, indem sie natürliche Fettsäuren in die entsprechenden Ester umwandelt. Diese biobasierten und biologisch abbaubaren Ester werden dann in einer breiten Palette von Alltagsprodukten genutzt, unter anderem für Lebensmittel, Körperpflege, Haushaltspflege und in technischen Anwendungen.

Die Herstellung von Spezialestern mit Hilfe von Enzymen ist allgemein bekannt und bietet im Vergleich zu herkömmlichen thermochemischen Verfahren grosse Vorteile für die Umwelt. Die enzymatische Veresterung ist ein inhärent sicherer Prozess mit einem deutlich geringeren Energiebedarf und ermöglicht die Verringerung von Abfällen und entsprechenden Ausbeuteverlusten, wobei auch völlig neue Esterprodukte hergestellt werden können. Trotz der Vorteile in Bezug auf Produktqualität und Ressourceneffizienz gibt es jedoch grundlegende Herausforderungen bei der enzymatischen Veresterung, die hauptsächlich mit den Betriebskosten zusammenhängen. Ein neues Verfahren mit wettbewerbsfähigeren Betriebskosten soll jetzt Abhilfe schaffen.

Ersatz von Metallkatalysatoren

Das neue enzymatische Veresterungsverfahren wurde von Thyssenkrupp Uhde, Anbieter chemischer Technologielösungen, entwickelt und nutzt die massgeschneiderten Enzyme von Novonesis, dem dänischen Enzymtechnologie-Pioniers, als Katalysatoren. Bei der «Uhde Enzymatic Esterification» (enzymatische Veresterung) ersetzen die Enzyme herkömmliche chemische Katalysatoren wie anorganische Säuren oder Katalysatoren auf Metallbasis. Dies ermöglicht Prozesse bei deutlich niedrigeren Temperaturen, was zu erheblichen Energieeinsparungen und einer Reduzierung der Treibhausgasemissionen um bis zu 60 Prozent führt. Ausserdem ist das Verfahren aufgrund des Fehlens chemischer Katalysatoren und niedrigerer Betriebstemperaturen grundsätzlich sicherer.

«Das gemeinsame Angebot verschafft unseren Kunden einen Wettbewerbsvorteil durch verbesserte Produktqualität und die Möglichkeit, völlig neue Märkte für biobasierte Produkte zu erschliessen», erklärt Nadja Håkansson, Geschäftsführerin von Thyssenkrupp Uhde. «Durch die eigens entwickelten Anlagen von Thyssenkrupp Uhde können wir nun mit unseren Enzymen ein neues Leistungsniveau in der Esterproduktion erreichen», sagt Hans Ole Klingenberg, Marketingleiter bei Novonesis.

Ökonomische und ökologische Vorteile

Das von Uhde entwickelte Reaktordesign und die Enzymtechnologie stellen eine hohe Leistung sicher, minimieren dadurch Nebenreaktionen und verringern Abfallstoffe um bis zu 60 Prozent. Dies steigert nicht nur die Qualität des Endprodukts, sondern öffnet die Tür zur Herstellung völlig neuer Produkte.

Das proprietäre Design des Enzymbetts ermöglicht bis zu 30 Umwälzungen pro Stunde, was eine effiziente und kostengünstige Produktion gewährleistet. So ist der enzymatische Veresterungsprozess für kurze Reaktionszeiten optimiert, was zu wettbewerbsfähigen Enzymkosten pro Tonne Produkt, einer höheren Jahresproduktion und einer hervorragenden Produktqualität führt.

Einfache Integration und Nachrüstlösungen

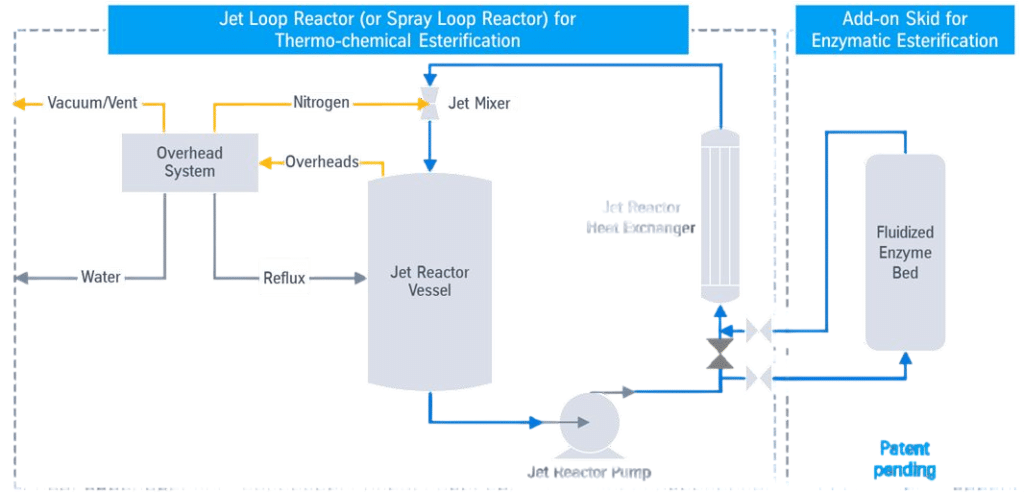

Um den Übergang zur enzymatischen Veresterung zu erleichtern, bietet Uhde ein Nachrüstungspaket an, mit dem bestehende Anlagen sowohl konventionelle als auch enzymatische Veresterungsprozesse durchführen können. Diese schrittweise Umstellung minimiert sowohl Investitionskosten als auch Risiken und ermöglicht Unternehmen einen schnellen Einstieg in den wachsenden Markt für nachhaltige Produkte. Die Technologie wurde bereits erfolgreich in einer Pilotanlage eingesetzt und ist jetzt bereit für die industrielle Skalierung.

Nach dem Konzeptnachweis wurden Pilotversuche mit dem Lipaseprodukt «Lipura Flex» in einem 25-Liter-Jet-Loop-Reaktor (siehe Abbildung) von Thyssenkrupp Uhde zur Demonstration der Technologie und zur Herstellung von Isopropylpalmitat, Isopropylcaprylat/Caprat, Glycerintripalmitat und MCT durchgeführt. Lipura Flex-Lebensdauerversuche wurden von Novonesis im Labormassstab zur Herstellung von MCT durchgeführt, wobei das Enzym seine Leistung mehr als 1000 Stunden bei 85 Grad beibehielt. Überträgt man dies auf das Jet-Reactor-Verfahren, so ergeben sich Enzymkosten von weniger als 5 Prozent des Produktwerts.

Über Thyssenkrupp Uhde

Thyssenkrupp Uhde verfügt über eine jahrzehntelange Erfahrung in Engineering, Beschaffung, Bau und Service von Chemieanlagen. Das Portfolio umfasst Technologien für die Herstellung von Basischemikalien, Düngemitteln und Polymeren sowie komplette Wertschöpfungsketten für grünen Wasserstoff und nachhaltige Chemikalien.