Die ab dem kommenden Jahr erwarteten Beschränkungen von PFAS zwingen Hersteller von Medizinprodukten dazu, schon jetzt Alternativen zu finden. Eine Herausforderung für die Branche, wo diese Werkstoffe bisher erfolgreich im und am Menschen zum Einsatz kamen. Denn die synthetischen Chemikalien sind widerstandsfähig und biokompatibel. Was kommt auf die Hersteller zu? Wie können sie vorsorgen?

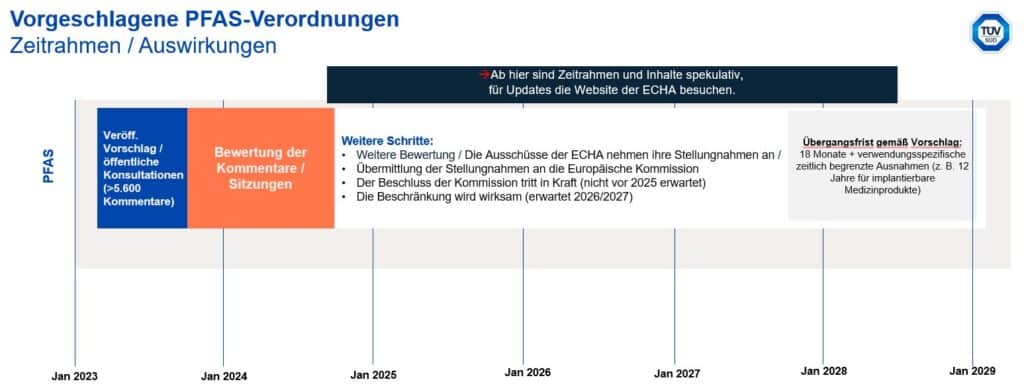

Voraussichtlich 2025 fällt die Entscheidung, in welchem Ausmass der Einsatz von PFAS (per- und polyfluorierten Alkylsubstanzen) künftig EU-weit beschränkt wird – beim Prozess der Herstellung aber auch in Produkten selbst. Die als «Ewigkeitschemikalien» bekannte Stoffgruppe steht schon seit längerem in der Kritik: Weil sich die etwa 15 000 verschiedenen Verbindungen nur sehr langsam abbauen, reichern sie sich über viele Jahrzehnte in der Umwelt an. Über die Atmosphäre, Böden und das Grundwasser gelangen sie in die Nahrungskette und so in den menschlichen Organismus. Studien legen einen Zusammenhang mit Erkrankungen der Leber und Niere und sogar mit einigen Krebsarten nahe.

Alternativen müssen es in sich haben

Aufgrund ihrer chemischen Eigenschaften kommen PFAS in vielen Medizinprodukten zum Einsatz. Ein sofortiges Verbot gilt hier als unwahrscheinlich, weil es die Gesundheitsversorgung stark einschränken würde. Ob und welche Übergangszeiten gelten werden oder ob gar Ausnahmen gewährt werden, ist derzeit nur schwer abzusehen. Deshalb sollten Hersteller so früh wie möglich mit der Forschung nach Ersatz beginnen.

Alternative Werkstoffe müssen ebenso gute Antihaft-Eigenschaften haben wie PFAS, damit sich Körperflüssigkeiten und Gewebe nicht an ihnen ablagern. Katheter zum Beispiel, die mit solchen Stoffen beschichtet sind, lassen sich reibungsarm durch Blutgefässe und Harnröhre einführen. Eine Alternative darf auch keine Entzündungen oder Abstossungen im menschlichen Körper auslösen (bio-inert). Nur dann eignet sie sich für Implantate wie Stents oder Herzschrittmacher, die lange Zeit im Körper verbleiben. Für den Einsatz bei chirurgischen Instrumenten muss der Werkstoff zudem regelmässigen Sterilisationsprozessen standhalten.

Eignung präzise prüfen

Haben Hersteller einen PFAS-freien Werkstoff gefunden, prüfen Experten von Tüv Süd ihn im internationalen Labornetzwerk: Erfüllt er die Spezifikationen des ursprünglich verwendeten Werkstoffes und den beabsichtigten Zweck? Ist er vereinbar mit den geltenden Regelwerken der EU, wie der MDR (Medical Device Regulation) oder der IVDR (In Vitro Diagnostic Regulation)? Ist das resultierende Produkt biokompatibel? Auch Verpackungs- und Sterilbarrieresysteme stehen im Fokus. Tüv Süd beobachtet darüber hinaus kontinuierlich den Regulierungsprozess und informiert über die Konsequenzen für Hersteller.

Noch gibt es wenige Alternativen für die Medizinproduktebranche. Dazu gehört eine PFAS-freie Antihaftbeschichtung, die das Fraunhofer Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM) mittels Niederdruck-Plasmatechnologie entwickelt hat. Sie vereint bereits viele der Eigenschaften, die auch für Medizinprodukte relevant sind, wie Gleitfähigkeit und chemische Resistenz – und hinterlässt bei ihrer Verbrennung nur unbedenkliche Silikate. Hersteller sollten jedoch berücksichtigen, dass bis zur Zulassung solcher Beschichtungen in einem Medizinprodukt mehrere Jahre vergehen.

Dr. Christina Reufsteck, Senior Produktspezialistin, Biocompatibility, Tüv Süd Product Service GmbH