Die Betonwirtschaft muss zirkulärer werden. Neue Massstäbe setzen jetzt zwei Schweizer Unternehmen, die 14 neu entwickelte Speicheranlagen für Mischwasser in Betrieb nehmen: Der Baustoffhersteller Holcim und Neustark, Spezialist für die CO₂-Speicherung in mineralischen Abfallströmen.

Die Technologie wurde 2023 im Betonwerk Avenches (VD) getestet und überzeugte durch die autonome Funktionsweise und den geringen zusätzlichen Arbeitsaufwand für das Werkspersonal. Rafael Chocomeli, Marktleiter bei der Holcim Kies & Beton AG, sagt: «Das Verhältnis von Aufwand und Ertrag ist bei diesem Verfahren hervorragend und ergänzt das bereits bestehende Verfahren der CO₂-Speicherung im Abbruchmaterial ideal, um den Fussabdruck des Baustoffs weiter zu verbessern.» Und dies ist zwingend erforderlich, denn mit über einer Milliarde Tonnen pro Jahr ist Abbruchbeton der weltweit grösste Abfallstrom.

Nach dem Erfolg des Pilotprojekts wird die Lösung nun an mehreren Holcim-Standorten in der ganzen Schweiz eingesetzt. Weitere Anlagen sind in Deutschland, Italien und Frankreich geplant. Die neue Lösung zur dauerhaften Speicherung von CO₂ in Mischwasser, das bei der Reinigung der Gerätschaften zur Betonherstellung entsteht, sei gemäss Medienmitteilung ein bedeutender Schritt zur Erreichung der Nachhaltigkeitsziele des Unternehmens. Holcim hat sich bis 2030 zum Ziel gesetzt, seine Netto-CO₂-Emissionen pro Kubikmeter Beton in der Schweiz um fast 40 Prozent zu senken. Neustark will, ebenfalls bis 2030, eine Million Tonnen CO₂ in mineralischen Abfallströmen dauerhaft speichern. Dessen Anlagen können je nach Standort zwischen 40 und 200 Tonnen CO₂ im Jahr speichern.

Bauschutt in Kohlenstoffsenke verwandeln

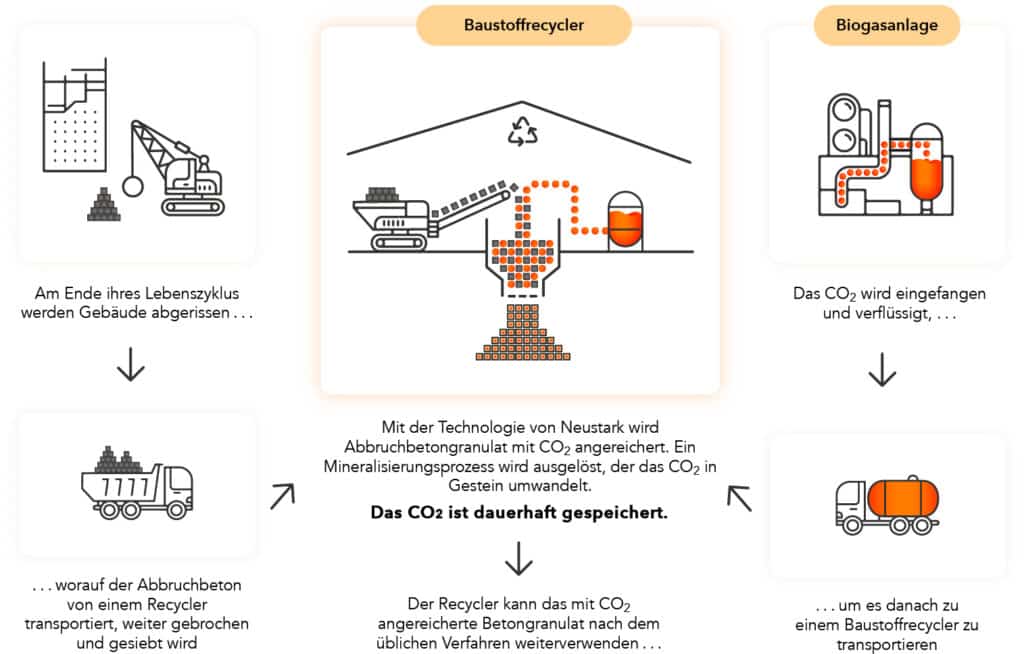

Zur Gewinnung des CO₂ arbeitet Neustark mit Biogasanlagen (der Biomethan-Produktion) zusammen, die das CO₂ durch einen Prozess namens Biogasaufbereitung von Methan trennen. Mithilfe der in der Anlage installierten Technologie wird das hochreine CO₂-Abgas aufgefangen und verflüssigt. Anschliessend wird es zu nahegelegenen Standorten transportiert und versenkt. Dabei arbeitet das 2019 gegründete Unternehmen mit Baustoffrecyclern zusammen, um seine Mineralisierungstechnologie in deren Anlagen unterzubringen.

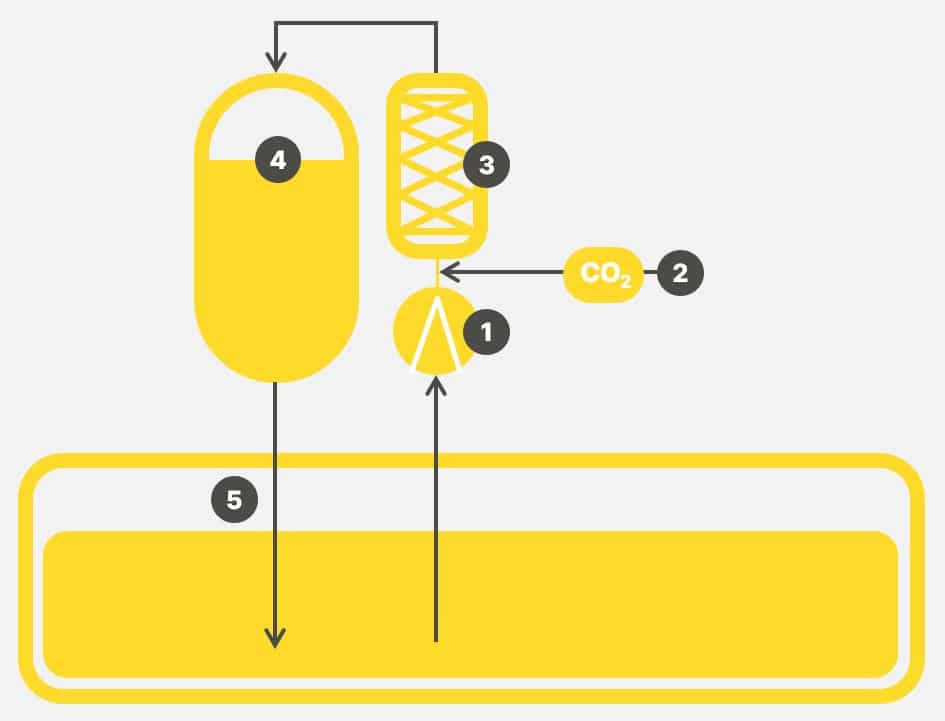

Doch wie wird das CO₂ in die fein zerkleinerten Abbruchbetongranulate injiziert? Das Mischwasser aus dem Restwasserbecken wird durch eine Pumpe zur Anlage geführt und anschliessend in einem statischen Mischer mit biogenem CO₂ in Kontakt gebracht. Dort reagiert das CO₂ mit den Zementphasen im Wasser. Durch den beschleunigten Mineralisierungsprozess, ausgelöst durch die Neustark-Technologie, verwandelt sich das CO₂ in Kalkstein und wird an die Poren und die Oberfläche der Abbruchbetongranulate gebunden. Dies geschieht parallel zum bestehenden Prozess des Recyclers zur Aufbereitung von Abbruchabfällen zum Strassenbau oder zur Herstellung von frischem Recyclingbeton. Dabei wird darüber hinaus das stark alkalische Wasser neutralisiert – und kann nach der Anreicherung erneut für die Herstellung von Beton genutzt werden.

Der Mineralisierungsprozess ermöglicht eine dauerhafte CO₂-Speicherung. Der Anteil des durch mineralische Karbonatisierung gespeicherten Kohlendioxids, der auch nach 1000 Jahren noch vorhanden sein wird, soll mit ziemlicher Sicherheit 100 Prozent betragen. Selbst wenn der Beton, in den das CO₂ injiziert wird, immer wieder abgerissen wird, gelangt das CO₂ nicht in die Atmosphäre.

Die Karbonatisierungsreaktion

Bei der Kohlendioxidmineralisierung handelt es sich um einen Prozess, bei dem CO₂ mit Alkalimetallen reagiert und feste Karbonatmineralien bildet.

Abgebrochener Betonzuschlagstoff enthält hydratisierte Zementphasen. Diese hydratisierten Zementphasen stehen in Kontakt mit Wasser, z. B. Porenwasser – und befinden sich somit in einem Fest-Flüssig-Gleichgewicht. Ein Teil des hydratisierten Zements ist im Wasser gelöst und liegt daher als Ionen vor. Da in diesem Wasser auch CO₂ gelöst ist, fallen neue Mineralien aus, die eine geringere Löslichkeit aufweisen als die hydratisierten Zementphasen. So entsteht Calciumcarbonat (CACO3).

Somit durchlaufen das CO₂ und der hydratisierte Zement eine chemische Umwandlung und es entsteht Gestein. Diese sogenannte Karbonatisierungsreaktion von 1 kg CO₂ setzt Wärme frei, sodass die Temperatur von 1000 kg Beton um etwa 2,5 °C ansteigt.

CACO3 gilt als eine der dauerhaftesten Methoden zur Kohlenstoffbindung. Erst Temperaturen über 600 °C oder sehr starke Säuren können die Freisetzung von CO₂ auslösen. Dadurch wird sichergestellt, dass das CO₂ im Beton gespeichert bleibt, selbst wenn dieser nach der Wiederverwendung wieder abgerissen wird.

Eine Tonne CO₂ pro Stunde

Derzeit kann Neustark pro Tonne Abbruchbeton rund 10 Kilogramm CO₂ industriell und wirtschaftlich speichern – je nach Materialbeschaffenheit sind es bis zu 25 Kilogramm CO₂ pro Tonne. Dieser Wert soll kontinuierlich optimiert werden. Die neueste Anlage speichert rund 1000 Kilogramm CO₂ pro Stunde in Betongranulat. Zum Vergleich: Schnell wachsende Kiefern nehmen pro Jahr etwa 20 Kilogramm CO₂ auf. Eine solche Anlage schafft also in einer Stunde, wofür 50 Bäume ein ganzes Jahr brauchen. Oder anders ausgedrückt: Ein Kraftwerk kann innerhalb von 24 Stunden so viel CO₂ in Betonbruchgranulat speichern wie zwei mit Öl beheizte Einfamilienhäuser in der Schweiz im Schnitt ein Jahr lang ausstossen.

Luca Meister