Neue Verfahrensprozesse in der Lack- und Farbherstellung reduzieren nicht nur den Energieverbrauch und nutzen Rohstoffe effizienter, sie eröffnen auch bedeutende Potenziale zur Kostensenkung.

Ein zentrales Problem beim Einsatz konventioneller Technologien in der Farben- und Lackherstellung sind Agglomerate. Pulver liegen in den allermeisten Fällen agglomeriert vor – und je feiner ein Pulver ist, desto stärker neigt es zum Agglomerieren. Werden diese Agglomerate nicht bereits beim Pulvereintrag aufgebrochen oder werden sogar weitere Agglomerate bei der Zugabe in die Flüssigkeit gebildet, dann müssen diese Agglomerate im Nachgang durch langes, aufwendiges Nachdispergieren oder Mahlen abgebaut werden.

Vermeidung von Agglomeraten

Beim Dissolver kommen die Pulverpartikel als kompakte Schüttung mit der Flüssigkeit in Kontakt. Die Flüssigkeitsoberfläche, die dem Pulver für die Benetzung zur Verfügung steht, ist um Grössenordnungen kleiner als die zu benetzende Partikeloberfläche. Pulver haben spezifische Oberflächen zwischen eintausend und einigen hunderttausend Quadratmetern pro Kilogramm. Beim Dissolver stehen zur Benetzung nur etwa 100 Quadratmeter pro Minute zur Verfügung. Deshalb werden die Partikel nicht sofort vollständig benetzt und es entstehen Agglomerate. Ein Nachdispergieren zum Abbau der Agglomerate macht Fertigungsprozesse nicht nur energie- und zeitintensiv, sondern mindert auch die Produktqualität.

Moderne Inline-Dispergiertechnologien auf Basis der Vakuumexpansion beim Pulvereintrag erzielen demgegenüber eine vollständige Desagglomeration und Benetzung der Pulverpartikel innerhalb von Mikrosekunden. Mühlen werden nur noch im Ausnahmefall benötigt.

Bei der Vakuumexpansionsmethode wird die im Pulver enthaltene Luft durch das Saugvakuum direkt in der Benetzungs- und Dispergierzone um ein Vielfaches expandiert, wodurch sich die Abstände zwischen den Partikeln enorm vergrössern. Die Partikel werden vereinzelt und fluidisiert. Die Maschine erzeugt eine spezifische Flüssigkeitsoberfläche von etwa einer Million Quadratmetern pro Minute. Das ist mehr als die zu benetzende Pulveroberfläche und etwa 10’000 mal so viel wie bei einem Dissolver. Pulver und Flüssigkeit kommen erst in der Benetzungskammer miteinander in Kontakt – unter maximalem Vakuum und maximaler Turbulenz. In der Dispergierzone haben die Pulverpartikel den grösstmöglichen Abstand zueinander und können so vollständig einzeln benetzt und dispergiert werden.

Bei Inline-Dispergiermaschinen wie der «Ystral Conti-TDS» konzentrieren sich die Prozesse des Benetzens und Dispergierens in einer Dispergierzone mit einem effektiven Volumen von nur etwa einem viertel Liter. Verglichen mit einem im Behälter betriebenen Dissolver erzeugt ein solcher Inline-Dispergierer eine etwa 30’000-fach höhere volumenspezifische Leistung. Über ein Rotor-Stator-System baut der Inline-Dispergierer zugleich tausendfach höhere Scherkräfte auf. Die Verweilzeit ist extrem kurz, sodass nur ein Bruchteil der Energie im Vergleich zum Dissolver benötigt wird.

Keine Tromben, kein zusätzlicher Lufteintrag

Ein weiteres Problem der Dissolvertechnologie ist der Lufteintrag. Dieser erfolgt zum einen durch die Pulverstoffe selbst, denn Pulver enthalten sehr viel Luft. Selbst schwere Pulver wie Titandioxid kommen auf einen Volumenanteil von über 75 Prozent Luft. Bei leichten Pulvern liegt der Anteil bei über 90 Prozent. Wird diese Luft nicht vollständig durch Flüssigkeit substituiert und abgeschieden, sondern zusammen mit den Pulverpartikeln dispergiert, führt dies zu Mikroschaum – dies ist bei einem Dissolverprozess der Fall.

Wird das Pulver von oben in einen offenen Behälter zugegeben, entstehen zudem Tromben, über die grosse Mengen zusätzlicher Luft eingetragen werden. Luft ist elastisch und behindert dadurch ein effektives Dispergieren. Die Leistung einer Maschine, die für das Komprimieren, Ausdehnen und Zerteilen von Luftbläschen verwendet wird, steht für das Dispergieren und Mischen nicht zur Verfügung.

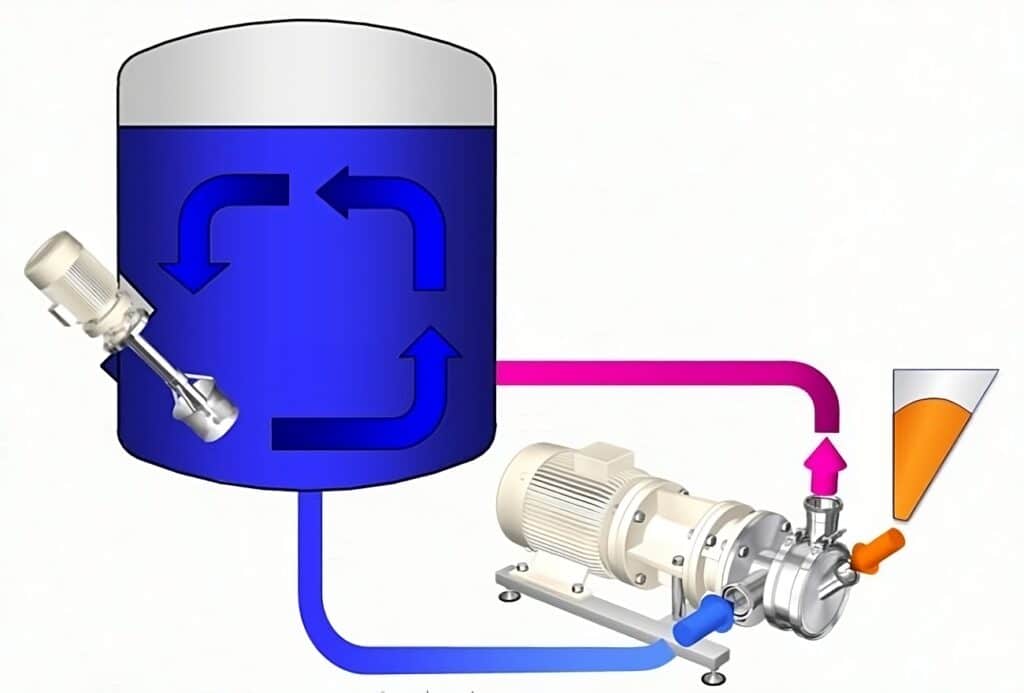

Beim Einsatz moderner Technologien wird das Pulver deswegen extern im Kreislauf direkt in die Flüssigkeit eingesaugt. Es entstehen keine Tromben und es erfolgt während des gesamten Prozesses keinerlei zusätzlicher Lufteintrag. Bei einer Pulverbenetzung im Vakuumexpansionsverfahren mit einem Rotor-Stator-System wird die im Pulver enthaltene Luft durch die Zentrifugalwirkung des schnell laufenden Rotors von der deutlich schwereren Dispersion abgetrennt und koalesziert zu grossen Luftblasen. Diese werden dann zusammen mit dem Flüssigkeitsstrom zum Prozessbehälter gefördert, wo sie leicht entweichen können.

Kürzere Mischzeiten

Für den Energiebedarf eines Fertigungsprozesses ist die benötigte Prozesszeit relevant – und diese ist bei einer konventionellen Technologie mit konventionellem Rührwerk sehr lange.

Moderne Leitstrahlmischer setzen auf die Kombination einer turbulenten Mikromischzone in ihrem Mischkopf mit einer nahezu turbulenzfreien vertikalen Makrovermischung des gesamten Behälterinhalts. Aufgrund der in dieser Mikromischzone erzeugten Turbulenz benötigen solche Mischer zunächst mehr Leistung als ein einfacher konventioneller Rührer, der keine Turbulenz erzeugt. Weil die Mischzeiten jedoch je nach Produkt um bis zu 90 Prozent reduziert werden, beträgt der Energiebedarf weniger als ein Drittel. Anders als bei der Verwendung eines herkömmlichen Rührwerks ist das Produkt am Ende des Mischprozesses dann auch tatsächlich vollständig homogen durchmischt und es werden unabhängig von der Batchgrösse und dem Füllstand im Behälter gleichbleibende Ergebnisse erzielt.

Im Durchschnitt sparen Prozesse mit In-Line-Dispergierern zum Pulvereintrag und Leitstrahlmischern etwa zwei Drittel der bisher benötigten Energie. Bei der Herstellung von Pigmentpasten, bei denen auf den Einsatz einer Mühle verzichtet werden kann, fallen die Einsparungen sogar noch deutlich höher aus. So liegt bei weisser Pigmentpaste die Energieeinsparung gegenüber einem konventionellen Prozess bei 85 Prozent, bei schwarzer Pigmentpaste wird der Energiebedarf sogar um 90 Prozent reduziert.

Effizientere Rohstoffausnutzung

Moderne Technologien eröffnen noch weitere Potenziale zur Kostensenkung. So können im Vakuumexpansionsverfahren Pulverstoffe staub- und verlustfrei verarbeitet werden, während bei einer Zugabe des Pulvers über eine Schütte mit Absauganlage immer ein Teil der Feststoffe verloren geht. Zudem kann aufgrund des besseren Partikelaufschlusses die Menge der eingesetzten Rohstoffe reduziert werden. Bei Wandfarben kann beispielsweise die Titandioxidmenge um bis zu acht Prozent reduziert werden, bei Druckfarben liegen die Einsparungen sogar noch höher.

Hinzu kommt, dass bei einem Dissolverprozess aufgrund der dabei erforderlichen hohen Viskosität zunächst einmal das Verdickungsmittel eingetragen werden muss. Hierdurch wird nicht nur die Benetzung sehr feiner Pulver behindert. Weil Verdickungsmittel im Lack- und Farbbereich häufig scherempfindlich sind, werden zu Beginn des Prozesses eingetragene Verdicker während des Prozesses unkontrolliert abgebaut, weshalb das Verdickungsmittel überkonzentriert werden muss. Bei einer Inline-Dispergierung per Vakuumexpansion ist ein Pulvereintrag in Flüssigkeiten hingegen sowohl bei hohen als auch bei niedrigen Viskositäten möglich. Das Verdickungsmittel wird hier erst am Ende hinzugegeben.

Stark reduzierte Kosten und Batchzeiten

In Summe bringen moderne Technologien in der Farb- und Lackherstellung enorme wirtschaftliche Vorteile. Die Fertigungszeiten werden bei einem Inline-Dispergierer, der im Kreislauf an einem Prozessbehälter mit verbautem Leitstrahlmischer betrieben wird, drastisch verkürzt: Harze können in einem Fünfzigstel der Zeit gelöst und die Produktionszeiten insgesamt um mehr als 80 Prozent gesenkt werden. Bei der Herstellung von Pigmentpasten, bei denen auf eine Mühle verzichtet werden kann, liegen die Fertigungszeiten sogar noch deutlich darunter: Bei gelben Pigmentpasten werden Zeiteinsparungen von 88 Prozent erreicht, bei weissen und schwarzen Pigmentpasten ist sogar eine Batchzeitverkürzung um 94 Prozent möglich.

Auf der Kostenseite ist eine Reduzierung der Produktionskosten um 90 Prozent und mehr möglich. Bei der Herstellung von Automobillacken sinken die Kosten mit den neuen Technologien auf unter acht Prozent, bei lösemittelbasierten Flexodruckfarben sowie Primern und Füllern zur Möbelherstellung sogar auf unter fünf Prozent.

Hans-Joachim Jacob, Senior Expert Process and Applications, Ystral